|

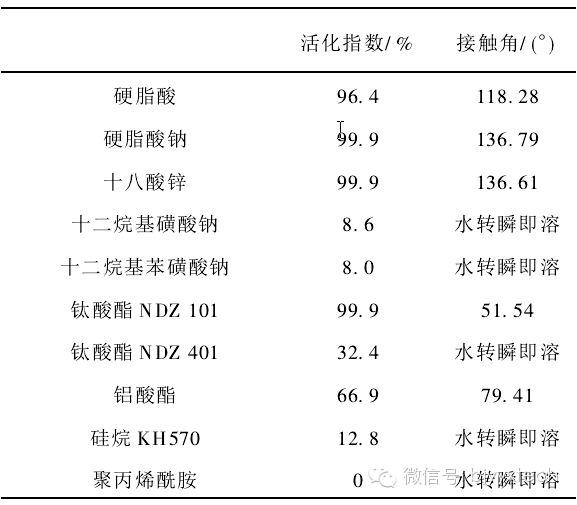

由于CaCO3表面CO32-离子有相当大比例可被水解,导致粒子表面因存在大量羟基而变为亲水疏油,在有机介质中难于均匀分散,与基料之间没有结合力,易造成界面缺陷,必须对CaCO3晶须进行表面改性。通过改性,可以减小CaCO3颗粒间的附聚力,改善在基体中的分散性及稳定性,降低两相界面张力,调节疏水性,提高与有机基料之间的润湿性和结合力,进而改善复合材料的性能。 1实验部分 文石相碳酸钙晶须,文石相质量分数为87.9%,晶须平均长度为22.8μm,平均长径比为14.1。 硬脂酸、硬脂酸钠、十八酸锌、十二烷基磺酸钠、十二烷基苯磺酸钠、钛酸酯NDZ101、钛酸酯NDZ401、铝酸酯、聚丙烯酰胺和硅烷KH570,均为分析纯。 数显悬臂式搅拌机,RW20.n型;接触角测量仪,HARKE-CA型。 取不同质量分数的碳酸钙晶须料浆300mL,水浴加热搅拌,一定温度下逐渐加入改性剂的10mL无水乙醇溶液,改性处理一定时间后趁热过滤,干燥后即得到改性碳酸钙晶须产品。 2样品表征 活化指数法通过测定水上的漂浮量,反映矿物粉体的改性程度。采用接触角测定仪,测定水滴的接触角θ,取三次的平均值为该样品的接触角。 3结果与讨论实验采用了以下几种改性剂。由表1可以看出,钛酸酯NDZ101、硬脂酸钠、硬脂酸和十八酸锌改性后产品的活化指数最大,其余的改性剂效果明显比较差,甚至不起作用,接触角的测定结果也说明了这一点,有的产品甚至将水珠吸收。在三种改性剂中硬脂酸钠改性产品的接触角最大,且成本较低,所以选用硬脂酸钠作为碳酸钙晶须的改性剂。 表1 不同改性剂对碳酸钙晶须改性效果的影响 不同的改性剂用量对碳酸钙晶须改性效果的影响如图1所示。

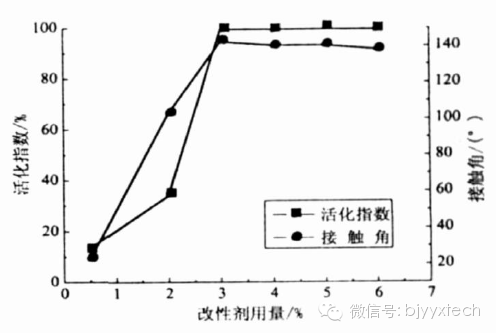

图1 改性剂用量与活化指数和接触角的关系曲线 通过图1,本试验最终确定硬脂酸钠改性碳酸钙晶须的最佳改性剂用量为3%。 不同的改性时间对碳酸钙晶须改性效果的影响见图2。

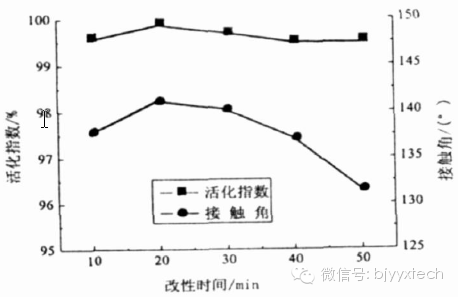

图2 改性时间与活化指数和接触角的关系曲线 由图2可知,改性时间短,硬脂酸钠不能完全吸附在碳酸钙晶须表面,改性时间为20min时,活化指数及接触角达到最大,说明改性剂已完全包覆在碳酸钙晶须的表面。随着改性时间的延长,由于剧烈的搅拌,有一部分物理吸附在物料表面的改性剂又发生脱落,所以选定改性时间为20min。 不同的改性温度对碳酸钙晶须改性效果的影响见图3。

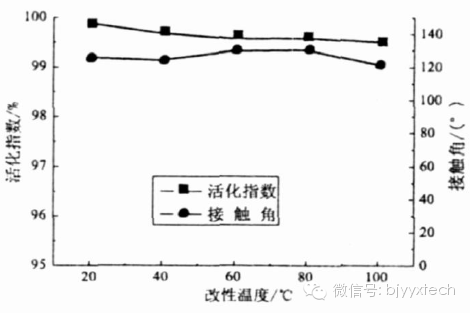

图3 改性温度与活化指数和接触角的关系曲线 在室温20℃下对碳酸钙晶须进行改性时,活化指数、接触角已达99.4%和125.85℃,随着改性温度的升高,活化指数和接触角的数据没有大的变化,但所得改性产品烘干后较为蓬松,解聚更为容易,另外考虑到节能等因素,选择改性温度为80℃。 搅拌转速对碳酸钙晶须改性效果的影响见图5。

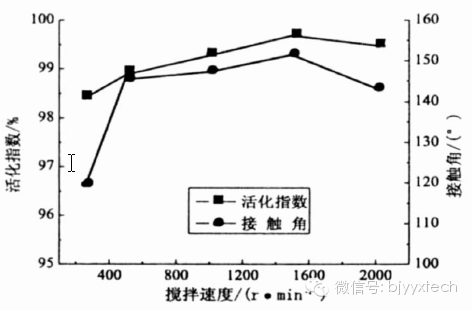

图4 搅拌转速与活化指数和接触角的关系曲线 随着搅拌转速的增加,活化指数和接触角逐渐增大,说明搅拌转速越大,改性剂和碳酸钙晶须的分散性越好,改性剂分子和碳酸钙晶须接触的机会越多,改性越均匀,且搅拌转速越大,所得产品在烘干后越松散,解聚越容易。当搅拌转速达到1500 r/min时,活化指数达到最大,接触角也达到147.22°,综合考虑各因素,选择最佳搅拌转速为1500 r/min。 烘干温度对碳酸钙晶须改性效果的影响见图6。

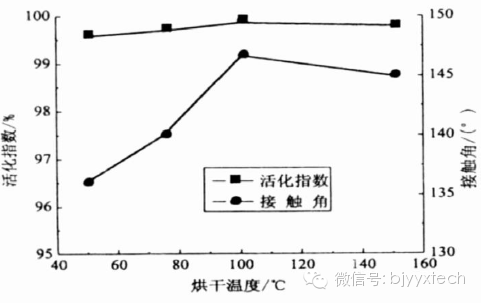

图5 烘干温度与活化指数和接触角的关系曲线 当烘干温度小于100℃时,随着烘干温度的增加,活化指数及接触角都逐渐增大;当烘干温度达到100℃时,活化指数达到最大值100%,接触角达到146.66°,随着烘干温度继续增大,活化指数和接触角反而减小,产品的白度逐渐降低。当烘干温度达到150℃时,产品甚至变为深黄色,这是由于吸附在碳酸钙晶须表面的改性剂颜色发生了变化造成的。 4 结论 硬脂酸钠改性碳酸钙晶须的最佳试验条件是:改性剂用量3%,改性温度80℃,改性时间20 min,搅拌转速1500 r/min,烘干温度100℃,烘干时间3 h。在最佳试验条件下,改性产品的活化指数为100%,接触角为146.66°。

|

| 客服热线:0512-80606568 |

|

English |