|

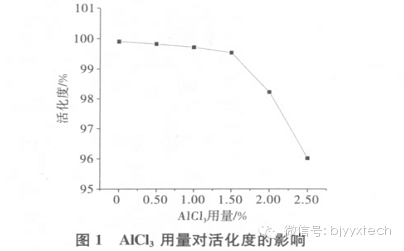

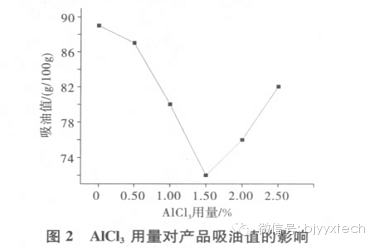

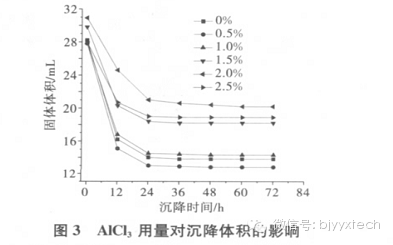

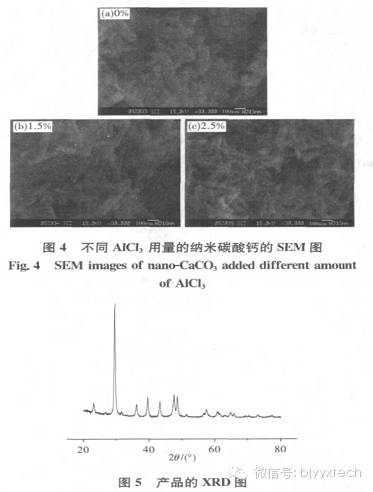

以无水三氯化铝(AlCl3)和乙二胺四乙酸(EDTA)为晶形控制剂和分散剂,采用碳化法制备了短径为40nm左右的棒状纳米碳酸钙 纳米CaCO3是一种优良的无机填料,在塑料、橡胶、涂料、化妆品等诸多工业领域应用前景广阔。纳米CaCO3作为一种新型化工原料,碳酸钙性能主要取决于其形态特征、粒度和分散性能等,同时其活化度、吸油值、沉降体积等对其应用领域有决定性作用。AlCl3溶于水可以生成胶状线性物质,利用这个特性,可以考虑将其用作制备棒状纳米碳酸钙的晶型控制剂。晶型控制剂有很多种,但用AlCl3作为晶形控制剂的研究报道还很少,本实验研究了纳米CaCO3的制备工艺中AlCl3用量对产品性能(活化度、吸油值和沉降体积)的影响,并用SEMM 和XRD对产品进行了表征。 1 实验 1.1 仪器 JSM-6330F型扫描电镜(冷场),日本JEOL;X射线衍射仪(XRD),日本岛津600型;DDS-307型电导率仪、PHS-313型pH计,上海精科;DC-0515型水循环制冷仪,上海恒平科学仪器有限公司等。 1.2 试剂 氢氧化钙,上海市奉贤奉城试剂厂;乙二胺四乙酸(EDTA),天津市百世化工有限公司;无水三氯化铝,天津市福晨化学试剂厂;硬脂酸钠,天津市科密欧化学试剂有限公司;95%乙醇,天津市红岩化学试剂厂;邻苯二甲酸二辛酯(DOP),天津市耀华化学试剂有限责任公司(上述试剂均为分析纯);液体石蜡,天津市广成化学试剂有限公司(化学纯)。 1.3 方法 称取一定量的Ca(OH)2,加蒸馏水溶解,配成浓度为6%的Ca(OH)2浆液,陈化一段时间,经200目筛网过滤,碳化反应前加入EDTA,控制反应温度、CO2流量、搅拌速率等参数,以pH仪和电导仪控制反应过程,待电导第一次下降并开始回升时加入一定量的AlCl3,继续碳化过程,当pH 值略小于9时停止通入CO2并继续搅拌一段时间,碳化反应过程结束。将碳化反应得到的CaCO3溶液陈化12h,然后将其置于水浴锅中进行升温,并向其中加入硬脂酸钠,控制搅拌速率和反应时间,抽滤、95%乙醇洗涤、干燥、粉碎和过筛后得纳米碳酸钙产品。 1.4 分析方法 活化度:称取5g试样,精确至0.01g,置于250mL分液漏斗中,加入200mL蒸馏水,以120次/min的速度往返振摇1min。轻放于漏斗架上,静置20~30min,待明显分层后一次性将下沉碳酸钙放入预先于(105±5)℃恒重的(精确至0.001g)玻璃砂坩埚中,抽滤除去水,置于恒温干燥箱中,于(105±5)℃干燥至恒重,精确到0.001g。活化度X按式(1)计算。 吸油值:称取5g试样,精确至0.01g,置于玻璃板或釉面瓷板上,用已知质量的盛有邻苯二甲酸二辛酯(DOP)的滴瓶滴加DOP,在滴加时用调刀不断地进行翻动研磨,起初试样呈分散状,后逐渐成团直至全部被DOP所润湿,并形成一整团即为滴定终点。称取滴瓶质量,精确至0.01g。整个测定要求在90min内完成。吸油量Y按式(2)计算。 沉降体积:称取5g纳米碳酸钙粉体置于有刻度的50mL具塞量筒内,加入一定量的液体石蜡,待粉体被石蜡完全浸润后,再加入液体石蜡至50mL刻度处,以120次/min振荡频率上下振荡3min,使粉末分散均匀,然后静置,每隔12h记录一次固体体积。 2 结果与讨论 2.1 AlCl3用量对活化度、吸油值和沉降体积影响 Ca(OH)2浓度(质量体积浓度)为6%,碳化起始温度为20℃,CO2流量为o.1m3/h,搅拌速率为300r/min,EDTA用量为1g/100g Ca(OH)2,AlCl3用量分别为0g/100g Ca(OH)2、0.5g/100g Ca(OH)2、1g/100g Ca(OH)2、1.5g/100g Ca(OH)2、2.0g/100g Ca(OH)2、2.5g/100g Ca(OH)2。活化温度为80℃,表面改性剂硬脂酸钠用量为6g/100g CaCO3,活化时间为40min。所得产品活化度、吸油值及沉降体积如图1-图3所示。 由图1可知,AlCl3用量对产品的活化度影响很大,当其浓度低于1.5%时,活化度随用量的增加变化不大,而当其浓度大于1.5%时,活化度随着浓度的增加显著降低。这是由于在碳化过程中,当加入过量AlCl3后,多余的AlCl3对后期活化过程中硬脂酸钠在纳米碳酸钙的表面吸附有阻碍作用,从而降低了最终产品的活化度。 由图2可知,AlCl3用量对产品吸油值影响较大,吸油值主要由碳酸钙的表面能决定,当AlCl3用量为0%时,吸油值最高这是由于没有加入晶形控制剂时,生成的纳米碳酸钙产品主要为纺锤形,且粒度分布不均匀(如图4(a)所示);当AlCl3用量为1.5%时,其吸油值最低,因为加入一定量的晶形控制剂时,碳化反应过程中生成的晶形较为单一,主要为棒状条形(如图4(b)所示);而当加入过量的AlCl3时,由于AlCl3和水反应释放出大量的热量,使反应液局部温度升高至29℃,温度对晶形的影响很大,从而导致不同晶形的产品的形成。 由图3可知,加入晶形控制剂对产品的沉降体积的影响较大,当AlCl3用量为2%时,产品的沉降体积最大,且变化幅度最小。沉降体积同样与晶形及粒径有关,球形和立方形纳米碳酸钙沉降体积小于线条形纳米碳酸钙,因为其沉降速度较快。当加入一定的AlCl3时,由于生成的纳米碳酸钙产品晶形为链状且粒径分布均匀,所以其沉降体积较大。    2.2 产品形貌的表征 2.2.1 SEM 表征 将实验制备的纳米碳酸钙进行扫描电镜测试,所得结果如图4所示。  由图4可知,未添加AlCl3的纳米碳酸钙产品,晶形较为复杂,主要为纺锤形,且粒径分布不均,团聚非常厉害;而添加1.5% AlCl3的纳米碳酸产品为棒状条形,其短径约为40nm,长短径比约为10:1;添加2.5% AlCl3的纳米碳酸钙产品也为棒状条形,但表面有些杂质,这可能是由于过多的AlCl3引起的。 2.2.2 XRD分析 将用AlCl3作晶形控制剂得到的纳米碳酸钙产品进行XRD分析,所得结果如图5所示。将图5与ASTM 卡对照可知纳米碳酸钙晶型为方解石型。 3 结论 (1)纳米碳酸钙的吸油值随AlCl3用量的增加而先降低后升高,说明加入适量的AlCl3可降低产品的吸油值,且最佳用量为1.5%。 (2)当AlCl3用量小于1.5%时,随着AlCl3用量的增加,产品的活化度变化很小,当AlCl3用量大于1.5%时,随着AlCl3用量的增加,产品的活化度随用量的增加而显著降低。 (3)纳米碳酸钙的沉降体积随AlCl3用量的增加先降低后升高,且最佳浓度为2%。综合考虑上述因素,当用AlCl3作晶形控制剂制备棒状纳米碳酸钙时,AlCl3用量应介于1.5%~2.0%之间。 |

| 客服热线:0512-80606568 |

|

English |